В предыдущей статье мы рассмотрели ключевые факторы необходимые для комфортного и энергоэффективного использования оборудования при обогреве Вашего дома, гаража, автосервиса или другого помещения. В этой статье мы постараемся доступно рассказать про виды теплогенераторов (котлов).

Начнем! На сегодняшний день основными источниками тепловой энергии являются: газ, жидкое топливо, разновидности отработок твердого топлива, дрова, экологические источники тепловой энергии, электрический ток. Однако, не смотря на столь широкий спектр возможностей, все они имеют ограничения в сфере эксплуатации.

Жидкое топливо

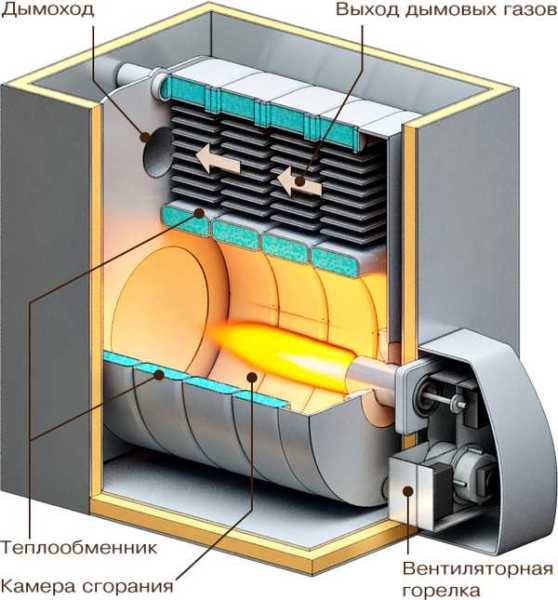

Например, применение жидкого топлива: мазут, дизельное топливо - приводит к тому, что за камерой сгорания необходим должный уход.  Помимо того, что появляется необходимость в фильтрации продуктов сгорания, также появляется необходимость в периодической чистке камеры сгорания и принудительной подаче воздуха с топливом, что приводит к необходимости использования электрической специальной горелки. К тому же применение мазута, в качестве топлива, требует еще и парогенератор или другой вид нагрева этого вида топлива. Дело в том, что рабочая температура мазута составляет примерно 45-50 гр. Цельсия. Такой вид топлива не получил особого распространения, в связи со сложностью процесса эксплуатации, в результате жидкое топливо применяют, как резервное горючее. Среди котлов, работающих на дизельном топливе, существует большой модельный ряд горелок. Все горелки отличаются удельным расходом горючего и конструкцией. Все эти параметры влияют на итоговый КПД горелки. Конструкции камер сгорания котлов, предназначенных под жидкое топливо, обычно исполняют в виде цилиндра. Такое исполнение предоставляет удобство для чистки камеры сгорания и позволяет поглотить больше тепловой энергии.

Помимо того, что появляется необходимость в фильтрации продуктов сгорания, также появляется необходимость в периодической чистке камеры сгорания и принудительной подаче воздуха с топливом, что приводит к необходимости использования электрической специальной горелки. К тому же применение мазута, в качестве топлива, требует еще и парогенератор или другой вид нагрева этого вида топлива. Дело в том, что рабочая температура мазута составляет примерно 45-50 гр. Цельсия. Такой вид топлива не получил особого распространения, в связи со сложностью процесса эксплуатации, в результате жидкое топливо применяют, как резервное горючее. Среди котлов, работающих на дизельном топливе, существует большой модельный ряд горелок. Все горелки отличаются удельным расходом горючего и конструкцией. Все эти параметры влияют на итоговый КПД горелки. Конструкции камер сгорания котлов, предназначенных под жидкое топливо, обычно исполняют в виде цилиндра. Такое исполнение предоставляет удобство для чистки камеры сгорания и позволяет поглотить больше тепловой энергии.

Среди недостатков котлов с жидким топливом можно отметить: Громкую работу камеры сгорания( в связи использования эффекта наддува), необходимость обязательного отдельного помещения с запасным выходом и принудительной вентиляцией, размеры помещения от 15 кв.м. с высотой потолка не менее 2м, наличие отдельного резервуара под горючее, наличие запасного генератора электрической энергии.

И это не все недочеты. Основным недостатком, да и малой распространенностью таких котлов является стоимость эксплуатации оборудования. Например, возьмем дизельный котел мощностью 15 кВт, который может отапливать 120 кв.м.. Поставим на него дизельную горелку с мощностью 0,1 кг/час и получим расход топлива при максимальном режиме горелки с мощностью 15 кВт/час * 0,1 кг/час = 1,5 кг дизельного топлива. При мощности в 50% расход составит 7.5 кВт/час * 0,1 кг/час = 0,75 кг. Из расчета видно, что за сутки в среднем котел с горелкой в 15 кВт израсходует за сутки [24 часа * ((1,5 кг + 0,75 кг)/2) =] 27 кг топлива. В период сильных морозов (120 дней) понадобится топлива примерно [120 дней * 27 кг =] 3240 кг. Таким образом, необходимо 3,5 тонн дизельного топлива или [3500/0,840=] 4166 литров. Учитывая стоимость топлива за литр (840гр дизельного зимнего топлива) 35,40 рублей получаем сумму [4166л.*35,40руб. =] 147476,4 рублей. Хмммм... И это только за самый холодный период, а если учесть обогрев по ГОСТу в 8000-8200 часов получается [8000*1,125*0,9(k=0,7-1,2)=] 8100кг или 9642л [*35,40руб. = 341326,8руб]. Отапливаясь электричеством - выйдет дешевле!!!

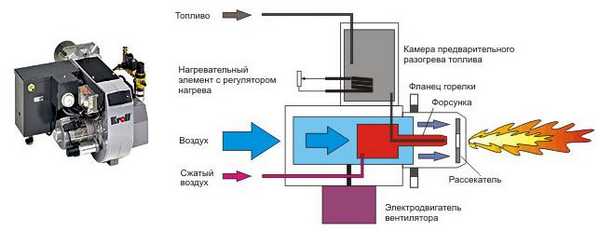

Конструкционно котлы на жидком топливе исполняются со съемной горелкой, таким образом, установить можно любую горелку, параметры которой отвечают мощности котла. Рекомендуют мощность горелки брать с запасом 10-15% относительно мощности котла. Это даст возможность более плавно регулировать ее работу. Принцип работы горелки очень прост:

В горелке происходит распыление топлива на мелкие капли. За размеры капель и их направленность отвечает форсунка. Далее топливная взвесь смешивается с подаваемым вентилятором воздухом, а потом подается в камеру сгорания. Получается, что именно горелка отвечает за максимальное использование топлива. Рассматривая процесс сгорания подробно, получаем следующую последовательность:

· Насос подает на горелку топливо. Причем отбирается только нужное его количество, а избыток возвращается в бак.

· Перед подачей на форсунку топливо разогревается (не во всех моделях есть эта ступень), затем фильтруется и поступает на сам распылитель.

· В камеру сгорания подается одновременно поток воздуха и топливная взвесь.

· Регулировка интенсивности процесса происходит при помощи лопаток специальной формы, которые создают вихревые потоки топливной взвеси и воздуха.

· Расположенные перед грелкой электроды поджигают смесь.

Горелки существуют трех видов: одноступенчатые, двухступенчатые и регулируемые. Самые простые – одноступенчатые. Они работают постоянно в одном режиме – на 100% мощности. Двухступенчатые могут работать в двух положенияx: на полную мощность и в половину.

Самые дорогостоящие, но и самые эффективные и экономичные – регулируемые горелки. Под управлением автоматики они потребляют то количество горючей смеси, которое необходимо для поддержания заданной температуры. При их использовании значительно сокращается расход топлива. Для создания мелкодисперсной пыли требуется подавать топливо на распылитель под большим давлением – это обеспечивается топливным насосом. С другой стороны работает вентилятор, нагнетающий поток воздуха и обеспечивающий требуемый уровень насыщения топливной взвеси кислородом.

По типу подачи воздуха горелки делятся на два типа:

· вентиляторные горелки - для создания давления используют вентилятор;

· наддувные – используются мощные турбины, за счет чего повышается давление, капли получаются мельче и топливо сгорает полнее.

Но это еще не все. Нужно правильно выбрать форсунку для горелки. Экономичная и энергоэффективная работа дизельного котла - это правильный подбор форсунки. От качества распыления зависит КПД теплового агрегата и полнота сгорания топлива. Ведь форсунка распыляет топливо перед подачей его в камеру сжигания.

В паспорте к котлу указан угол распыла, который определяется формой камеры сжигания, мощностью агрегата и еще несколькими параметрами. В каждой конструкции и модели котла он может отличаться. Форсунка подбирается под это значение. Главное, чтобы на выходе топливо распылялось в виде конуса, а его угол соответствовал указанному в паспорте котла.

Если горелка работает некорректно, то в процессе работы котла топливо сжигается неэффективно, а часть его оседает в виде сажи на стенках теплообменника. Сажа — отличный теплоизолятор и небольшое ее количество значительно снижает эффективность работы. Так слой сажи в 1 мм снижает КПД почти в двое.

Если у вас внутри топки есть сажа, дым из трубы идет сизый, увеличился расход топлива, а температура упала, самая вероятная причина — засорилась форсунка.

Чтобы вернуть прежнюю эффективность работы, необходимо снять распыляющий узел, вынуть фильтр форсунки и промыть его неабразивными моющими средствами. После просушки поставить фильтр, а затем всю горелку на место. Если котел работает все равно недостаточно эффективно, скорее всего, требуется замена форсунки (в среднем – раз в год).

Как уже Вы заметили в связи со всеми нюансами эксплуатации оборудования на жидком топливе, использование таких теплогенераторов мало распространено из-за экономических и экологических факторов. В связи с этим данный вид теплогенераторов и топлива является резервным.

Экологические источники тепловой энергии на сегодняшний день набирают все большее распространение, но в связи с ограничениями применения, стоимости оборудования или его отсутствием на рынке, практически не используются, а то и стоят намного дороже. Однако, это не мешает рассматривать такой вид энергии, как дополнительный источник тепловой энергии.

К видам таких теплогенераторов можно отнести солнечные коллектора, тепловые насосы и прочие установки, использующие энергию природы. Давайте рассмотрим принцип их работы.

Природные источники тепла

Солнечный коллектор - новшество в системах отопления исполняется в разных вариантах. Существуют конструкции солнечных генераторов тепла в виде зеркал с использованием эффекта увеличительного стекла - линзы. В таких системах солнечный свет с помощью зеркал, расположенных на определенной площади и расстоянии, фокусируется на тепло приемник, который поглощает тепловую энергию. Поглощенная тепловая энергия передается с помощью теплоносителя в аккумулирующую емкость (тепловой аккумулятор Drazice NAD 500), где и накапливается тепло, затем это тепло передается во внешние потребители. Такая тепловая станция используется в США, при этом площадь затраченная на получение тепловой энергии занимает всего 1га. Такая установка превращает моментально воду в пар с температурой 500-700 градусов Цельсия. Затем, часть пара используется для получения электрической энергии, путем преобразования энергии пара в механическую энергию турбин, а остывший пар для получения горячего водоснабжения и технологических нужд. В результате получается экологически чистое производство электроэнергии и тепла.

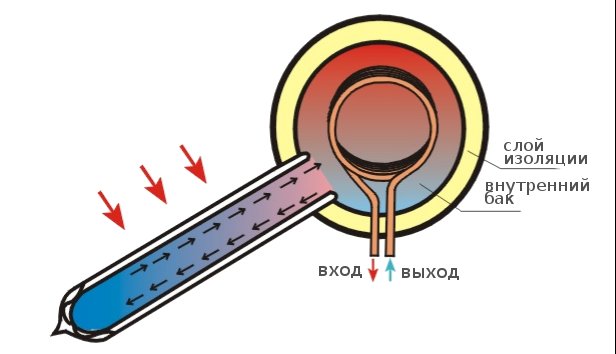

Существует еще один вид солнечных теплогенераторов - Солнечный вакуумный коллектор. Принцип такого нагревательного элемента основан на использовании свойств теплоизоляции емкостей с высоким разряжением "вакуума". Теплогенераторный элемент выполняется в виде коллектора с большим количеством колб, в которых содержится вакуум и медные трубки-стержни для отбора тепла. При попадании солнечного света или лунного

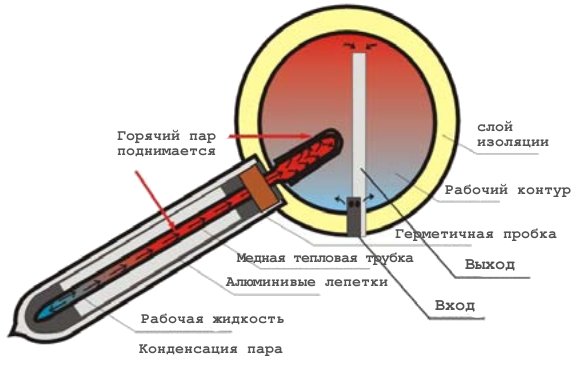

Существует еще один вид солнечных теплогенераторов - Солнечный вакуумный коллектор. Принцип такого нагревательного элемента основан на использовании свойств теплоизоляции емкостей с высоким разряжением "вакуума". Теплогенераторный элемент выполняется в виде коллектора с большим количеством колб, в которых содержится вакуум и медные трубки-стержни для отбора тепла. При попадании солнечного света или лунного  света на колбу, лучи передают тепло в вакуумную камеру, где в свою очередь тепло передается по тепловым трубкам в аккумулятор, тепло аккумулируется и начинается процесс теплообмена. Так как в верхней части колбы находится теплоотводящий элемент, носитель в тепловых трубках охлаждается и конденсируясь стекает вниз стержня. Тепловая трубка может содержать разный вид теплопередающего вещества ("вода, тяжелый газ и т.д.). В замкнутом объеме тепловой трубки происходит процесс теплопередачи. Вещество конденсируется в трубке, отдавая тепло и охлаждаясь опускается в нижнюю камеру трубки в колбе, которая аккумулирует тепло, затем вещество поглощает накопленное тепло и опять поднимается вверх отдавая тепло.

света на колбу, лучи передают тепло в вакуумную камеру, где в свою очередь тепло передается по тепловым трубкам в аккумулятор, тепло аккумулируется и начинается процесс теплообмена. Так как в верхней части колбы находится теплоотводящий элемент, носитель в тепловых трубках охлаждается и конденсируясь стекает вниз стержня. Тепловая трубка может содержать разный вид теплопередающего вещества ("вода, тяжелый газ и т.д.). В замкнутом объеме тепловой трубки происходит процесс теплопередачи. Вещество конденсируется в трубке, отдавая тепло и охлаждаясь опускается в нижнюю камеру трубки в колбе, которая аккумулирует тепло, затем вещество поглощает накопленное тепло и опять поднимается вверх отдавая тепло.

К великому сожалению массовое производство сейчас таких установок мало, да и делается в Китае, где контроль качества желает лучшего - много подделок колб коллекторов. Оригинал также не легко достать, так как идея таких систем отопления и первые экспериментальные экземпляры берут свое начало в Украине. По производительности такой вид теплогенераторов практически исключает эффект остывания ночью (теплоемкость системы позволяет хранить тепло 72-80 часов), так как даже в пасмурную погоду КПД таких генераторов не опускается ниже 30% - тепло поглощается даже из внешней среды. В особенности вакуумных коллекторов с тепловыми трубками можно включить:

· Высокая степень нагрева, температура тепловой трубки может достигать 250°C;

· Тепловая трубка сделана из красной меди, и тепло передается через легкокипящую теплопроводную жидкость;

· В вакуумной трубе нет воды, поэтому она имеет высокую морозостойкость;

· Надёжный коллектор из алюминиевого сплава с современным дизайном, имеет малый вес и хорошие крепления;

· Выдерживает высокое рабочее давление;

· Модульная конструкция, легко устанавливается и имеет малые габариты.

Например, самый простой солнечный коллектор состоит из двойных вакуумированных стеклянных трубок, внутрь каждой из которых помещена медная тепловая трубка. Тепловые трубки входят в верхнюю часть коллектора, по которой, в теплообменнике, циркулирует теплоноситель. Коллектор применяется в системах как с активной циркуляцией теплоносителя, так и с пассивной циркуляцией теплоносителя. При этом обеспечиваются минимальные теплопотери, как в коллекторе, так и в баке. Тепловая трубка не требует заполнения - легкоиспаряемая жидкость уже находится внутри медной трубки. Температура кипения теплопроводной жидкости 25-30°C, температура замерзания 0°C , но так как тепловая трубка находится в вакуумной изоляции, она не замерзает при температуре -30°C. Также, присутствует эффект "запирания" трубки, исключающий теплопотери в ночное время через коллектор. При температуре тепловых трубок коллектора ниже примерно 30°С процесс теплообмена в трубках прекращается и уход накопленного тепла прекращается. Коллектор может работать под напором водопровода до 6-8 атмосфер.

Еще одним видом источника тепловой энергии является активно продвигаемые системы обогрева, работающие по принципу солнечных коллекторов, но использующих дельту температур недр планеты (геотермальные), атмосферные (воздушные теплообменники) и температуры потребителя. Установки теплогенераторов данного вида принято называть "Тепловые насосы", название выбрано от принципа работы данного вида теплогенераторов. Конструкция "теплового насоса" полный аналог холодильного компрессора. Отличие в том, что тепло, получаемое от процесса охлаждения компрессора, мы утилизируем в полезную тепловую мощность (потребитель тепла). А полученный холод (источник тепла) мы отдаем во внешние источники тепла, температура которых выше температуры хладагента. Чем больше разность дельты температур Потребителя тепла установки и Источника тепла, тем выше КПД теплопередачи. В качестве теплоносителя используют специальные хладагенты с разной температурой кипения, однако, также подходит стандартный хладагент R22. Этот хладагент используют в холодильных установках. Температура кипения хладагента R22 (Дифторхлорметан) составляет минус 40 гр. Цельсия, но критическая температура испарения +96 гр.Цельсия, при этом хладагент отдает 233 кДж/кг. В 2020 году использование хладагента R-22 будет запрещено в связи с опасностью элементов хладагента для озонового слоя. Фреон R-410A применяют в современных кондиционерах, он уже не содержит хлорсодержащих соединений и безопасен для озонового слоя. Температура кипения такого хладагента минус 51 гр. Цельсия, а критическая температура испарения уже +72 гр. Цельсия, при этом хладагент отдает 264 кДж/кг. Фреон R-410A является смесью, близкой к азеотропной. Основной недостаток неазеотропных смесей — температурное скольжение, то есть изменение температуры кипения в процессе фазового перехода (испарения и конденсации). Однако у хладагента R-410A температурное скольжение настолько мало (0.15 К), что им можно пренебречь, то есть считать смесь азеотропной (для сравнения, температурное скольжение хладагента R-407C составляет 7К).

Хотя и говорят, что фреон R-410A приходит на смену R-22, это не следует понимать буквально: физические и теплотехнические свойства фреонов совершенно различны, поэтому систему, рассчитанную на R-22, нельзя заправлять фреоном R-410A: система должна быть изначально спроектирована под фреон R-410A. Этим он отличается от фреонов R422D и R-407C, которые специально предназначены для замены R-22 в старых системах. Давление в контуре при рабочих температурах существенно выше (так, при температуре 43°С R22 имеет давление насыщенного пара 15,8 атм, а R410A—около 26 атм.), поэтому более высокие требования предъявляются к герметичности, медные трубки конденсатора и испарителя должны быть более прочными, отсюда большая масса меди и более высокая цена. Ещё одним минусом R-410A является несовместимость с минеральным маслом. Если R22 растворяется в любом минеральном масле, то для фреона R410a нужно специальное полиэфирное масло, которое намного дороже, а кроме того, требует более аккуратной заправки (оно очень активно поглощает влагу, теряя свои свойства). С другой стороны, R-410A обладает высокой удельной хладопроизодительностью (в полтора раза выше чем R-407C и R22, и в два раза выше чем R-134A, что позволяет использовать компрессор с меньшей объёмной производительностью.

Хотя и говорят, что фреон R-410A приходит на смену R-22, это не следует понимать буквально: физические и теплотехнические свойства фреонов совершенно различны, поэтому систему, рассчитанную на R-22, нельзя заправлять фреоном R-410A: система должна быть изначально спроектирована под фреон R-410A. Этим он отличается от фреонов R422D и R-407C, которые специально предназначены для замены R-22 в старых системах. Давление в контуре при рабочих температурах существенно выше (так, при температуре 43°С R22 имеет давление насыщенного пара 15,8 атм, а R410A—около 26 атм.), поэтому более высокие требования предъявляются к герметичности, медные трубки конденсатора и испарителя должны быть более прочными, отсюда большая масса меди и более высокая цена. Ещё одним минусом R-410A является несовместимость с минеральным маслом. Если R22 растворяется в любом минеральном масле, то для фреона R410a нужно специальное полиэфирное масло, которое намного дороже, а кроме того, требует более аккуратной заправки (оно очень активно поглощает влагу, теряя свои свойства). С другой стороны, R-410A обладает высокой удельной хладопроизодительностью (в полтора раза выше чем R-407C и R22, и в два раза выше чем R-134A, что позволяет использовать компрессор с меньшей объёмной производительностью.

Допустим в установке используется фреон R-22, давление на всасывании 4,5 бар, давление нагнетания 16 бар, тогда результатом работы установки при температуре испарения хладагента в +3,1 гр. С. будет температура конденсации в +44,7 гр. Цельсия. Другими словами КПД хладагента в указанных условиях составляет 144%, а работа на нагрев +40 гр.Цельсия. Суммарный же КПД установки на самом деле сложен в расчете, дело в том, что КПД хладагента не постоянная величина и зависит от температуры испарителя и температуры потребителя - дельты температур. Также помимо всего этого необходимо учесть затраченную работу самой компрессорной установки на производство тепла в 1 Дж/кг с учетом объема хладагента для получения тепла +40 гр.Цельсия.

В связи с такими сложностями расчета принято рассчитывать производительность установки по Коэффициенту СОР, который характеризует КПД установки "Теплового насоса", при постоянной потребляемой мощности электрической энергии. Например, установка "теплового насоса" с мощностью 1кВт может производить работу отдавая тепло с СОР=1 в +35 гр.Цельсия с хладагентом R-22. Хотя тепловой насос с хладагентом R-410A с теми же параметрами установки с СОР=1 отдаст тепла больше на 5-15 гр.Цельсия., т.е. значение выдаваемого тепла станет +40-50 гр. Цельсия. Все зависит от характеристик хладагента, теплообменников и производительности компрессора.

Подводя итоги по тепловым насосам получаем "картину маслом" - тепловой насос, он же холодильный агрегат, является преобразователем - при генерации холода мы поглощаем тепло, которым раньше пренебрегали, а теперича преобразуют в полезное тепло. Удобство такой установки в том, что утилизируя холод можно генерировать тепловую энергию для обогрева дома или подогрева бойлера косвенного нагрева. А летом, когда жарко, установку можно переключить и утилизируя тепло получать полезный холод.

Твёрдое топливо

А вот печка "Буржуйка" проста в эксплуатации и практична в обогреве помещений, с годами конструкция претерпела большинство модификаций. Результатом модернизации стало появление Твердотопливных, Пиролизных и Пеллетных котлов. В старину, печка могла за сутки сжечь не одну закладку дров, однако, теперича затопив котел, использующий твердое топливо, можно одной закладкой отапливать минимум сутки. Все зависит от конструкции и типа котла.

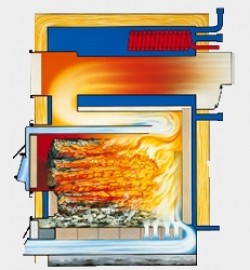

Пиролизный котел конструкционно напоминает твердотопливный котел, но дополнительно использует эффект горения углекислого газа и органических элементов, выделяемых твердым топливом. Температура горения такой смеси достигает порядка 1500 градусов Цельсия. В связи с этим необходимы жаропрочные материалы. Например, самодельные пиролизные котлы делают из стали от кислородных баллонов.

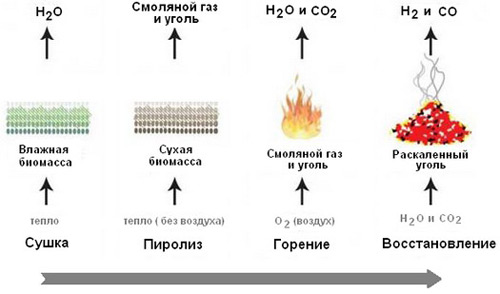

Пиролизный котел конструкционно напоминает твердотопливный котел, но дополнительно использует эффект горения углекислого газа и органических элементов, выделяемых твердым топливом. Температура горения такой смеси достигает порядка 1500 градусов Цельсия. В связи с этим необходимы жаропрочные материалы. Например, самодельные пиролизные котлы делают из стали от кислородных баллонов.  Принцип работы такого котла заключается в том, что твердое топливо (дрова, брикеты и д.р.) горят практически без доступа кислорода - тлеют в жаркой камере с температурой выше 600 гр.Цельсия. Тлея в таких условиях, выделяется большое количество горючего (Пиролизного) газа и уголь.

Достигается это с помощью недостаточной подачи воздуха, затем, во второй камере Пиролизный газ смешивается с воздухом и воспламеняется отдавая тепло. Благодаря такому процессу, в дыму крайне мало вредных веществ, да и сажи с золой незначительно. Пламя в таких печах идет в нижнюю часть топки обходя топку снаружи, тем самым разогревая камеру с твердым топливом, затем разогретые газы смешиваясь еще с одной подогретой порцией воздуха воспламеняются и дают дополнительный жар. В результате КПД такой печки увеличивается до 90-95%. Также положительным эффектом такого котла является то, что можно использовать в рабочем режиме мокрые дрова - топка сама их сушит. Также такому котлу необходима хорошая и постоянная тяга, для этих целей используют разные конструкции, либо тягу создают высокой трубой, либо устанавливается принудительный вентилятор.

Принцип работы такого котла заключается в том, что твердое топливо (дрова, брикеты и д.р.) горят практически без доступа кислорода - тлеют в жаркой камере с температурой выше 600 гр.Цельсия. Тлея в таких условиях, выделяется большое количество горючего (Пиролизного) газа и уголь.

Достигается это с помощью недостаточной подачи воздуха, затем, во второй камере Пиролизный газ смешивается с воздухом и воспламеняется отдавая тепло. Благодаря такому процессу, в дыму крайне мало вредных веществ, да и сажи с золой незначительно. Пламя в таких печах идет в нижнюю часть топки обходя топку снаружи, тем самым разогревая камеру с твердым топливом, затем разогретые газы смешиваясь еще с одной подогретой порцией воздуха воспламеняются и дают дополнительный жар. В результате КПД такой печки увеличивается до 90-95%. Также положительным эффектом такого котла является то, что можно использовать в рабочем режиме мокрые дрова - топка сама их сушит. Также такому котлу необходима хорошая и постоянная тяга, для этих целей используют разные конструкции, либо тягу создают высокой трубой, либо устанавливается принудительный вентилятор.

Все зависит от надежности и простоты котла. Но чтобы работа оборудования была наиболее эффективной, следует учитывать, что длительность времени до полного сгорания у каждого из видов топлива своя:

Все зависит от надежности и простоты котла. Но чтобы работа оборудования была наиболее эффективной, следует учитывать, что длительность времени до полного сгорания у каждого из видов топлива своя:

Мягкая древесина – не более 5 часов

Твердая древесина – до 6 ч.

Кокс – около 10 ч.

Как показывают проведенные опросы пользователей данного вида котлов, в результате которых было доказано, что наибольшей эффективности работы можно достигнуть при работе оборудования только на сухих дровах. При этом влажность не должна превышать 20%, а длина полена допускается до 65 см.

Пеллетный котел в отличии от Пиролизных котлов - полный аналог твердотопливного котла.

По конструкции похож на гибрид твердотопливного котла и котла с жидким топливом. Внутренняя конструкция котла схожа с твердотопливным котлом, однако у котла  отсутствует камера для загрузки дров, зато имеется горелка с принудительной подачей воздуха и бункером, в котором сгорают пеллеты (гранулы из прессованных отходов древесины, зерна и прочих горючих веществ). Так у большинства моделей бункера в 5 кг хватает примерно на одни сутки, при условии мощности котла в 25 кВт. При обогреве больших объемов используют Пеллетные котлы с устройством автоподачи пеллет. Автоподающие механизмы пеллет уже имеют свои бункеры с большим объемом от 100 кг и выше. Пеллетные гранулы дозируются малыми порциями, наполняя бункер котла. Для подачи пеллет в котел используя шнеки. В связи с этим у котлов такой конструкции появляются недостатки, в которые входят: зависимость от наличия напряжения питания, теплое помещение с малой влажностью, сухие пеллеты с малым содержанием смол. Дело в том, что влажные пеллеты разбухая, начинают разваливаться и постепенно забивают шнековый подающий механизм. При отсутствии напряжения, отключится нагнетающий воздух вентилятор и пеллетная горелка перестанет работать, не говоря уже об автоматическом подающем пеллеты устройстве. В связи с этим появляется необходимость в установке элементов резервного питания и отдельного помещения под котел. Используя низкосортные пеллеты можно привести к быстрому засору топки масляными смоляными отложениями и частой чистке котла. В результате эксплуатация в дачных условиях таких котлов не целесообразна, как из экономических условий, так и энергетических. Например, отапливаясь пеллетным котлом в зимний сезон, средний расход пеллет составляет около 1,5 тонны. Учитывая примерную стоимость пеллет в 7500 руб за тонну - обогрев помещения в зимний период, без учета электрической энергии, можно почти приравнять к обогреву дровами в теплый период и электричеством + дрова в холодный период. В итоге, пеллетные теплогенераторы являются чем то средним, между теплогенераторами на жидком топливе и твердотопливными котлами.

отсутствует камера для загрузки дров, зато имеется горелка с принудительной подачей воздуха и бункером, в котором сгорают пеллеты (гранулы из прессованных отходов древесины, зерна и прочих горючих веществ). Так у большинства моделей бункера в 5 кг хватает примерно на одни сутки, при условии мощности котла в 25 кВт. При обогреве больших объемов используют Пеллетные котлы с устройством автоподачи пеллет. Автоподающие механизмы пеллет уже имеют свои бункеры с большим объемом от 100 кг и выше. Пеллетные гранулы дозируются малыми порциями, наполняя бункер котла. Для подачи пеллет в котел используя шнеки. В связи с этим у котлов такой конструкции появляются недостатки, в которые входят: зависимость от наличия напряжения питания, теплое помещение с малой влажностью, сухие пеллеты с малым содержанием смол. Дело в том, что влажные пеллеты разбухая, начинают разваливаться и постепенно забивают шнековый подающий механизм. При отсутствии напряжения, отключится нагнетающий воздух вентилятор и пеллетная горелка перестанет работать, не говоря уже об автоматическом подающем пеллеты устройстве. В связи с этим появляется необходимость в установке элементов резервного питания и отдельного помещения под котел. Используя низкосортные пеллеты можно привести к быстрому засору топки масляными смоляными отложениями и частой чистке котла. В результате эксплуатация в дачных условиях таких котлов не целесообразна, как из экономических условий, так и энергетических. Например, отапливаясь пеллетным котлом в зимний сезон, средний расход пеллет составляет около 1,5 тонны. Учитывая примерную стоимость пеллет в 7500 руб за тонну - обогрев помещения в зимний период, без учета электрической энергии, можно почти приравнять к обогреву дровами в теплый период и электричеством + дрова в холодный период. В итоге, пеллетные теплогенераторы являются чем то средним, между теплогенераторами на жидком топливе и твердотопливными котлами.

Вот мы подошли к прямому наследнику всем известной печи "Буржуйка" - твердотопливный котел длительного горения. Конструкция такого теплогенератора существует двух исполнений: прямоугольное и общепринятое цилиндрическое. Получив огромное количество модернизаций, "Буржуйка" превратилась из экономически затратной печи в энергоэффективное устройство. Примером таких модернизаций служит котел "PROTHERM Бобёр 30 DLO" или "STROPUVA S40 U". Так какие же изменения претерпели твердотопливные котлы?

Во-первых практически у всех твердотопливных котлов стали использовать чугунный теплообменник. Он стоек к высоким температурам и имеет коррозионную стойкость. Во-вторых, улучшили систему подачи воздуха, появилась возможность контроля температуры горения, рубашка котла стала двойной и превратилась в часть теплообменника. В-третьих, появилась дополнительная теплоизоляция котла. Жаль только в силу своих молекулярных особенностей, чугунные теплообменники ограничены по рабочей дельте температур. Так практически у всех чугунных теплообменников есть одно важное ограничение - перепад температур теплообменника в процессе эксплуатации не должен превышать 50 гр. Цельсия!!! Иначе, теплообменник может попросту лопнуть. В связи с этим все котлы с чугунным теплообменником дополнительно утеплены и подключаются через гидрострелку или аккумулирующий тепло бак. Среди котлов со стальным теплообменником представляется модельный ряд компании "STROPUVA".

Давайте рассмотрим подробнее конструкцию. Котел "STROPUVA S40 U" может использовать в своей цилиндрической топке длительного горения дрова, древесные отходы и брикеты. Загрузка котла происходит сверху, в процессе верхнего горения интенсивно горят не все заложенные дрова, а только верхний слой. Дрова, которые находятся в нижней части котла длительного горения, просто прогреваются и ждут своей очереди. Воздух внутри котла распределяется с помощью телескопического воздухораспределителя так, чтобы дрова не разгорались вглубь. В котлах "STROPUVA S40" конденсат в начале растопки не образуется, и смола не скапливается, так как нагревается меньшая поверхность. После выгорания верхнего слоя дров воздухораспределитель под своим весом опускается вниз, и всегда держится в центре горения на горящих дровах. Помимо хитрой конструкции подачи воздуха, такой котел имеет температурный контроль и сам поддерживает заданную температуру теплоносителя. Такой процесс достигается за счет регулирования тяги котла, это позволяет снизить температуру горения твердого топлива. Уникальный период длительного горения твердотопливного котла на одной загрузке с использованием угля (75кг) составляет до 4х суток и 30 часов - на дровах (25кг). Выбирая котлы STROPUVA, клиент получает удобство и комфорт в эксплуатации, а также существенную экономию средств на отопление своего дома. Всем известно, что переход на твердое топливо поможет сэкономить до 50% затрат на энергоресурсы, а высокий КПД (90%) котла поможет максимально эффективно использовать уголь и биотопливо. Принцип работы котла на термостатических свойствах металла корпуса, отсутствие сложной автоматики, полный контроль горения, обеспечивают комфорт и простоту эксплуатации.

Давайте рассмотрим подробнее конструкцию. Котел "STROPUVA S40 U" может использовать в своей цилиндрической топке длительного горения дрова, древесные отходы и брикеты. Загрузка котла происходит сверху, в процессе верхнего горения интенсивно горят не все заложенные дрова, а только верхний слой. Дрова, которые находятся в нижней части котла длительного горения, просто прогреваются и ждут своей очереди. Воздух внутри котла распределяется с помощью телескопического воздухораспределителя так, чтобы дрова не разгорались вглубь. В котлах "STROPUVA S40" конденсат в начале растопки не образуется, и смола не скапливается, так как нагревается меньшая поверхность. После выгорания верхнего слоя дров воздухораспределитель под своим весом опускается вниз, и всегда держится в центре горения на горящих дровах. Помимо хитрой конструкции подачи воздуха, такой котел имеет температурный контроль и сам поддерживает заданную температуру теплоносителя. Такой процесс достигается за счет регулирования тяги котла, это позволяет снизить температуру горения твердого топлива. Уникальный период длительного горения твердотопливного котла на одной загрузке с использованием угля (75кг) составляет до 4х суток и 30 часов - на дровах (25кг). Выбирая котлы STROPUVA, клиент получает удобство и комфорт в эксплуатации, а также существенную экономию средств на отопление своего дома. Всем известно, что переход на твердое топливо поможет сэкономить до 50% затрат на энергоресурсы, а высокий КПД (90%) котла поможет максимально эффективно использовать уголь и биотопливо. Принцип работы котла на термостатических свойствах металла корпуса, отсутствие сложной автоматики, полный контроль горения, обеспечивают комфорт и простоту эксплуатации.

В отличие от электрических и газовых котлов, в которых всегда существует опасность, вызванная выходом из строя электросетей, или взрыв газа - у твердотопливного котла абсолютно безопасный процесс эксплуатации, ведь дрова и уголь не могут взорваться или еще каким-то образом вам навредить. Котлы с твердым топливом могут эксплуатироваться в системах отопления как с принудительной циркуляцией, так и с естественной. К примеру, котел Stropuva S40 может обеспечить автономное отопление загородных домов и других помещений, площадью до 500 кв.м.

Правда за счет особой конструкции топки котлы "STROPUVA" занимают нишу среди  пиролизных котлов. За счет особой конструкции подачи воздуха, на малой мощности выделяется пиролизный газ, который также дает дополнительную тепловую энергию. Что касается котла "PROTHERM Бобёр 30 DLO" с чугунным теплообменником, то различия у них в материале теплообменника и формы котла. Подача воздуха используется традиционная. Котел серии "Бобер" также имеет регулятор тяги и регулятор температуры теплоносителя, однако, КПД такого котла уже составляет 68%. Регулировка осуществляется за счет регулировки подачи воздуха в топку, тем самым регулируя температуру пламени, а значит генерируемую тепловую мощность котла.

пиролизных котлов. За счет особой конструкции подачи воздуха, на малой мощности выделяется пиролизный газ, который также дает дополнительную тепловую энергию. Что касается котла "PROTHERM Бобёр 30 DLO" с чугунным теплообменником, то различия у них в материале теплообменника и формы котла. Подача воздуха используется традиционная. Котел серии "Бобер" также имеет регулятор тяги и регулятор температуры теплоносителя, однако, КПД такого котла уже составляет 68%. Регулировка осуществляется за счет регулировки подачи воздуха в топку, тем самым регулируя температуру пламени, а значит генерируемую тепловую мощность котла.

В следующей части мы опишем конструкционные особенности котлов использующих в качестве топлива газ и электричество.